Aufgabenstellung:

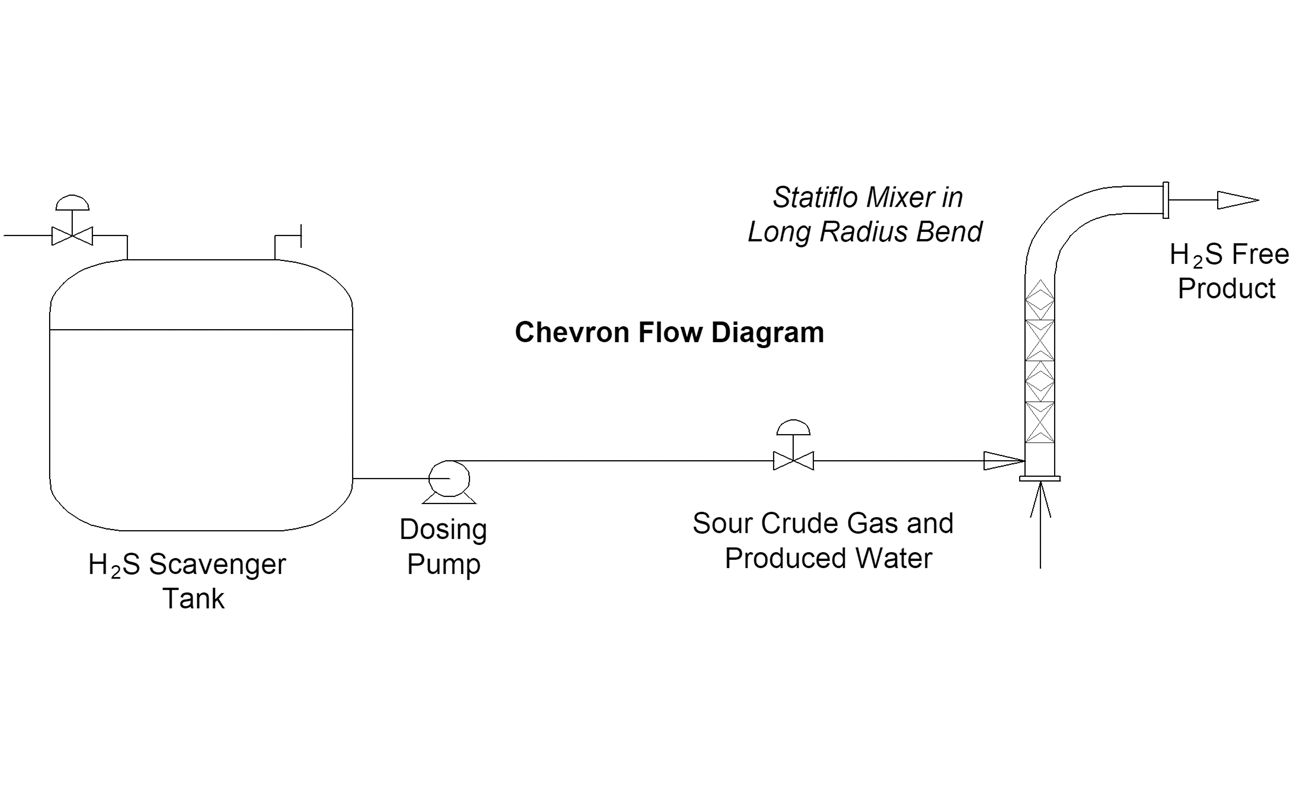

Meerwasser wird vor der Hochdruckinjektion in sekundären Rückgewinnungssystemen gefiltert. Es wurde eine Nordseeplattform entworfen und teilweise mit drei großen Filtern gebaut, die parallel arbeiten und durch Verteiler auf der Einlass- und Auslassseite verbunden sind. Zu einem sehr späten Zeitpunkt des Projekts wurde beschlossen, vor den Filtern eine chemische Einspritzstelle vorzusehen, um deren Leistung zu verbessern. Der offensichtliche Standort war unmittelbar vor dem Einlassverteiler, wo ein statischer Mischer installiert werden sollte, um sicherzustellen, dass der eingespritzte viskose Polyelektrolyt vollständig gemischt und gleichmäßig auf jeden Filter verteilt wurde.

Der Rohrdurchmesser betrug 450 NB und ein herkömmlicher Statikmischer war zu lang, um in den verfügbaren Raum eingebaut zu werden. Der Auftragnehmer hatte sich damit abgefunden, entweder eine Transferpumpe oder die Filter zu versetzen, um Platz für den Statikmischer zu schaffen. Beide Optionen waren sehr teuer.

Lösung

Platzsparender Mischer in Bend: Statiflo wurde kontaktiert und ein Treffen zur technischen Überprüfung in den Londoner Büros des Auftragnehmers organisiert. Wir haben bestätigt, dass die kostengünstigste Mischerkonstruktion eine herkömmliche gerade Einheit wäre, die Installation jedoch aufgrund des Platzmangels sehr teuer wäre.

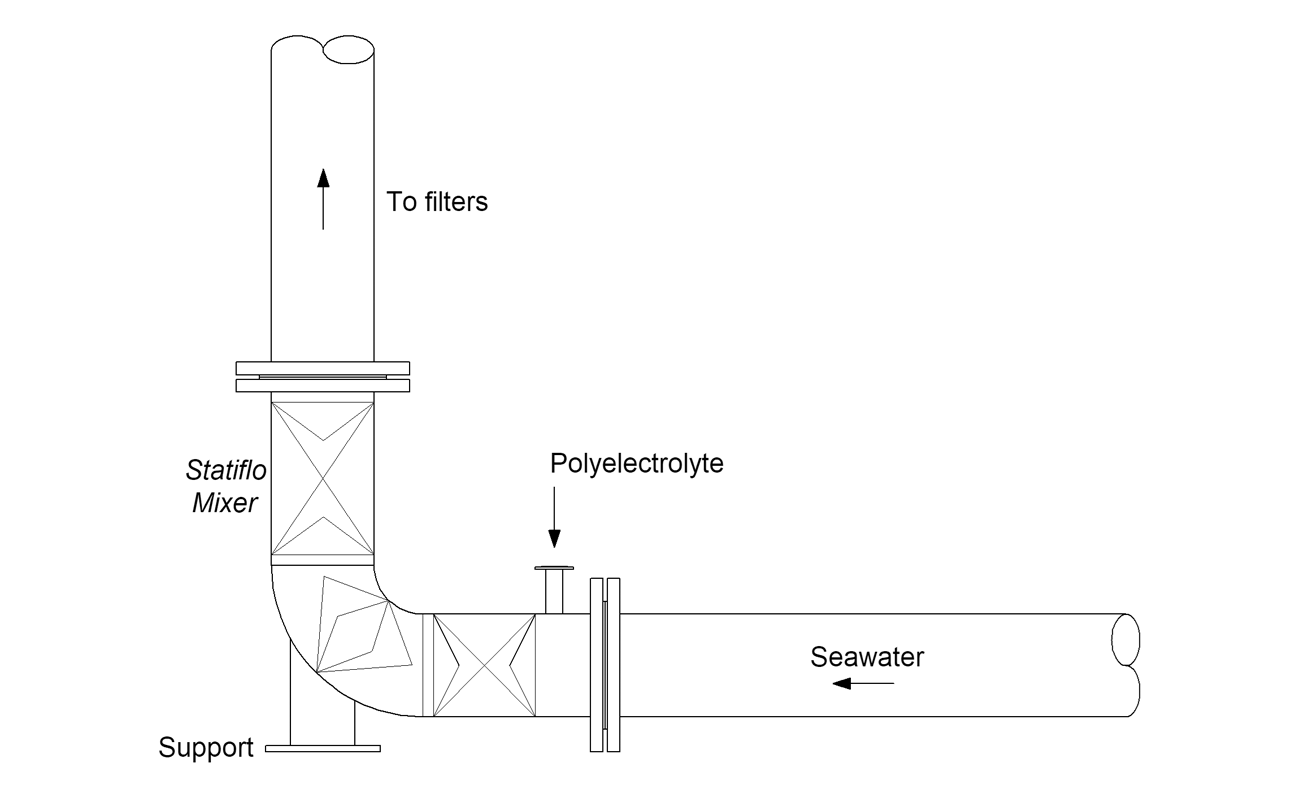

Statiflo stellte fest, dass ein bestimmter Rohrabschnitt, bestehend aus einem sehr kurzen geraden Stück und einem 90°-Bogen mit langem Radius am Verteilereinlass, ein geeignetes Gehäuse für einen kundenspezifischen Mischer mit Mischelementen sein würde, die sowohl in die geraden als auch in die gebogenen Rohrleitungen eingebaut sind. Es gab sogar Platz für einen integrierten Polyelektrolyt-Injektor – und das alles innerhalb der vorhandenen Abmessungen. Zur großen Erleichterung des Auftragnehmers konnten kostspielige Neueinstellungen der Pumpe und/oder der Filter vermieden werden.

Ergebnis

Der Statiflo Motionless Mixer wurde aus Kupfernickel gefertigt und als Teil des Filtereinlassverteilersystems installiert. Es wurde keine Ausrüstung neu positioniert.

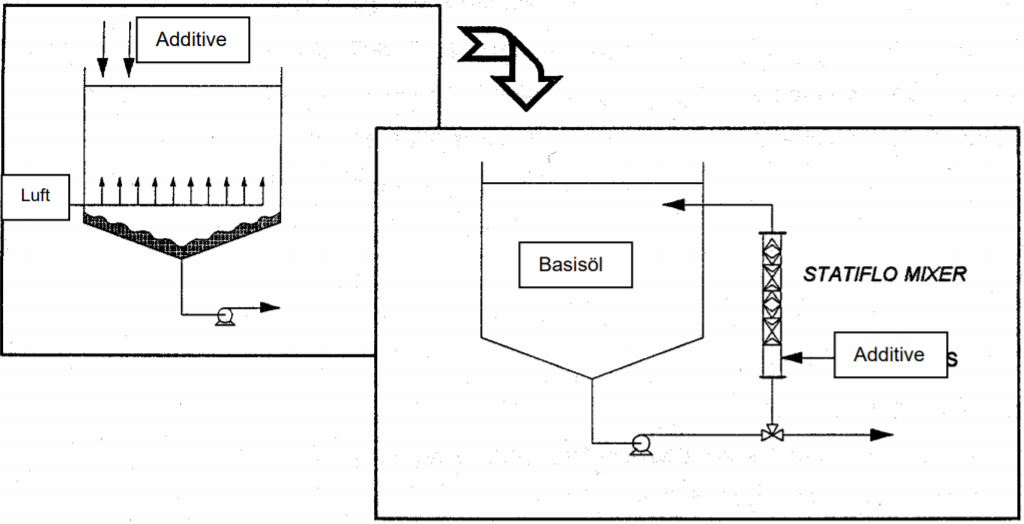

Obwohl der Abstand zwischen Injektor und jedem Filtereinlass kurz war, ist der Statiflo Bewegungsloser Mixer stellte sicher, dass jeder Filter die gleiche Dosis Polyelektrolyt erhielt. Der Mischvorgang mit geringer Scherung verhinderte das Aufbrechen der langkettigen Moleküle und ermöglichte minimale Dosierungsraten des teuren Additivs.

Und das alles ohne bewegliche Teile, ohne Ersatzteile und nahezu wartungsfrei. Alles mit dem platzsparenden Statiflo-Mischer in Bend.

- .

- Geringe Anschaffungskosten

- Ohne bewegliche Teile für einen wartungsfreien Betrieb

- konstante und vorhersehbare Leistung

- geringe Scherrate

- Komplett in sich geschlossenes System

- kein direkter Energieeintrag

Weitere Vorteile der Statiflo Mischer

- geringer Druckverlust

- Erhältliche in allen Größen

- Eliminiert radiale Gradienten

- In nahezu allen Werkstoffen lieferbar

- Platzsparend in Rohrbögen einbaubar

- Benötigt keine gerade Rohrleitung hinter dem Mischer für eine optimale Leistung

- Weltweit verfügbar

- .